revolution inom statorutrustningsindustrin

Under senare år har industrier runt om i världen gjort betydande framsteg, drivna av tekniska genombrott som har förändrat våra liv. Ett av de områden som har påverkats avsevärt är statorutrustningsindustrin. Statorutrustning har genomgått en revolution med införandet av banbrytande teknik, vilket har resulterat i förbättrad funktionalitet, effektivitet och prestanda.

Statoranordningen är en viktig komponent i olika maskiner såsom elmotorer och generatorer. Den ansvarar för att rotera systemets fasta delar och generera elektromagnetiska fält som är avgörande för dessa enheters funktion. Traditionellt har statorutrustning förlitat sig på konventionella konstruktioner, vilket begränsar dess prestanda och anpassningsförmåga.

Men med tillkomsten av tekniska genombrott, denstatorutrustningIndustrin har genomgått ett paradigmskifte. En av de viktigaste framstegen är utvecklingen av 3D-utskrift inom statortillverkning. Denna banbrytande teknik möjliggör komplex design och exakt anpassning, vilket gör det möjligt att skapa statorutrustning som perfekt uppfyller specifika krav. Dessutom minskar 3D-utskrift produktionstid och kostnader avsevärt, vilket gör statorutrustning mer tillgänglig och prisvärd än någonsin tidigare.

Ett annat stort tekniskt genombrott inom statorutrustningsindustrin är implementeringen av smarta sensorer integrerade med IoT (Internet of Things). Genom att integrera sensorer i statorutrustningen,tillverkarekan övervaka och samla in realtidsdata om prestanda, temperatur och vibrationer. Denna data möjliggör förutsägande underhåll, tidig upptäckt av fel och optimerad driftseffektivitet. Dessa funktioner förbättras ytterligare genom integrationen av IoT-teknik, vilket möjliggör fjärrövervakning och styrning av statorutrustning oavsett geografisk plats.

Dessutom bidrar framsteg inom materialvetenskap till att förbättra statorutrustningens prestanda. Utvecklingen av nya material, såsom speciallegeringar och kompositer, gör att statorutrustning kan få större styrka, värmebeständighet och elektrisk ledningsförmåga. Dessa framsteg säkerställer lång livslängd och tillförlitlighet, vilket minskar underhållskostnader och driftstopp.

Sammantaget har införandet av tekniska genombrott inom statorutrustningsindustrin fullständigt förändrat dess landskap. Användningen av 3D-utskrift, integrationen av smarta sensorer och sakernas internet, samt framsteg inom materialvetenskap, tar statorkomponenters funktionalitet och effektivitet till nya höjder. Denna revolution banar väg för en framtid där statorkomponenter spelar en viktig roll inom hållbar energiproduktion, transport och industriella tillämpningar. I takt med att tekniken fortsätter att utvecklas kan vi bara se fram emot ytterligare innovation och upptäckten av nya möjligheter inom detta fascinerande område.

Vanliga utmaningar vid tillverkning av statorutrustning

Vanliga utmaningar inom tillverkning av statorkomponenter uppstår från traditionella metoder som involverar manuella produktionsprocesser. Dessa metoder är inte bara tidskrävande, utan också arbetsintensiva och benägna att orsaka mänskliga fel. Äldre tillverkningstekniker förvärrar ytterligare dessa problem genom att begränsa statorutrustningens design och funktionalitet, vilket i slutändan äventyrar prestanda och effektivitet. Därför har behovet av innovativa och avancerade tillverkningstekniker inom statorutrustningstillverkningsindustrin blivit kritiskt.

Traditionella statortillverkningsprocesser kräver att skickliga arbetare monterar varje komponent manuellt. Detta beroende av manuellt arbete ökar inte bara produktionstiden, utan medför också risken för mänskliga fel. Varje stator är en komplex anordning som innehåller olika komplexa komponenter som kräver noggrann uppriktning. Även de minsta misstag kan leda till ineffektivitet och minskad produktkvalitet. Dessa utmaningar förvärras ytterligare av bristen på konsekvens i manuellt arbete, vilket gör det svårt att upprätthålla konsekvens i produktionsbatcher.

En annan betydande utmaning med konventionell statortillverkning är de begränsningar som äldre tillverkningstekniker medför. Dessa tekniker begränsar ofta statorutrustningens design och funktionalitet, vilket hindrar innovation och minskar den totala prestandan. I takt med att tekniken utvecklas fortsätter efterfrågan på effektivare statorutrustning att öka. Med traditionella tillverkningsmetoder blir dock införandet av nya designfunktioner och förbättring av prestanda ett betydande hinder.

För att möta dessa utmaningar använder tillverkare i allt högre grad avancerad teknik som automatiserade produktionsprocesser och datorstödd design (CAD). Dessa innovationer revolutionerade tillverkningen av statorutrustning genom att effektivisera produktionen, förbättra konsistensen och förbättra den övergripande produktkvaliteten.

Automatiserade produktionsprocesser eliminerar beroendet av manuellt arbete, vilket möjliggör snabbare och mer exakt tillverkning. Avancerade maskiner och robotar kan hantera komplexa monteringsuppgifter med precision, vilket minskar risken för mänskliga fel. Detta förbättrar inte bara produktionseffektiviteten utan säkerställer också slutproduktens konsekvens och kvalitet. Tillverkare kan nu möta kundernas krav mer effektivt och minska leveranstiderna.

Datorstödd design (CAD) spelar en viktig roll för att övervinna begränsningarna med äldre tillverkningstekniker. Med CAD kan tillverkare skapa och förfina statorkonstruktioner med större flexibilitet. Detta optimerar statorns prestanda och effektivitet, vilket förbättrar systemets totala prestanda. CAD gör det också möjligt för tillverkare att simulera och analysera statorns beteende under olika driftsförhållanden och säkerställa att konstruktionen uppfyller de erforderliga specifikationerna.

Dessutom har materialframsteg, såsom användningen av lätta och högpresterande kompositer, gjort statorutrustning inte bara effektivare, utan också mer hållbar och motståndskraftig mot miljöfaktorer. Dessa material ger förbättrade elektriska isoleringsegenskaper, minskar förluster och ökar den totala systemets effektivitet.

Framsteg inom tillverkningsteknik för statorutrustning

1.Automation och robotik inom tillverkning av statorutrustning

Automation och robotteknik har utan tvekan revolutionerat tillverkningen, och tillverkning av statorutrustning är inget undantag. Med framsteg inomautomatisering och robotik, moderna tillverkningsanläggningar har uppnått betydande förbättringar av produktivitet, effektivitet och övergripande produktkvalitet.

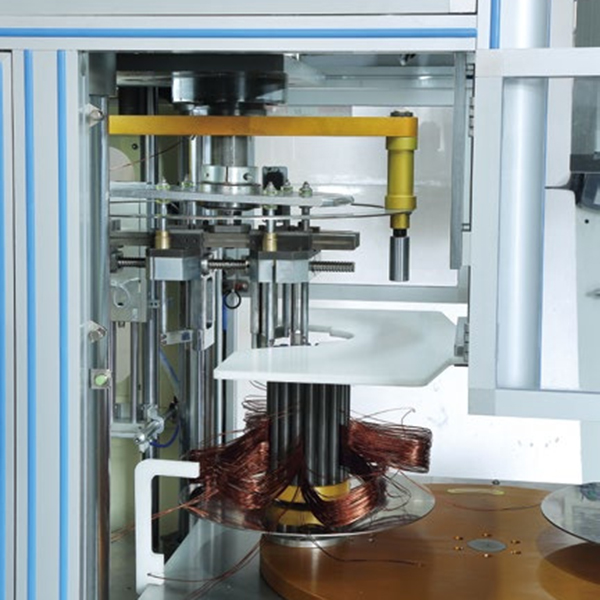

Ett av de viktigaste områdena där automation och robotteknik har stor inverkan på tillverkning av statorutrustning är spollindningsprocessen. Användningen av robotlindningsmaskiner ersätter manuellt arbete och möjliggör exakta och konsekventa lindningsmönster. Detta säkerställer en jämn fördelning av det elektromagnetiska fältet i statorn. Detta förbättrar inte bara statorutrustningens prestanda, utan minskar också sannolikheten för fel och ökar utrustningens totala tillförlitlighet.

En annan användning av automation och robotik vid tillverkning av statorutrustning är i processer som laminering och isolering. Dessa uppgifter kräver precision och noggrannhet och kan utföras mer effektivt genom automatisering. Roboten kan skickligt hantera statorkomponenterna och applicera nödvändiga beläggningar och isolering utan mänskliga fel. Detta förbättrar inte bara kvalitetskontrollen av statorutrustningen, utan minskar också beroendet av arbetskraft, vilket minskar arbetskraftskostnaderna.

Införandet av automatisering och robotteknik inom tillverkning av statorutrustning har också medfört betydande fördelar för branschen som helhet. För det första ökar det den totala produktiviteten och produktionshastigheten avsevärt. Robotar kan arbeta outtröttligt utan att ta pauser, vilket möjliggör en effektivare tillverkningsprocess. För det andra kan automatisering utföra exakta och repetitiva uppgifter konsekvent, vilket säkerställer hög noggrannhet och minimerar fel. Detta förbättrar i slutändan produktkvaliteten.

Dessutom kan integrationen av automation och robotik i tillverkningen av statorutrustning leda till kostnadsbesparingar. Den initiala investeringen i robotik och automationssystem kan vara stor, men i det långa loppet kan den leda till minskade arbetskraftskostnader. Genom att minimera behovet av manuellt arbete och optimera produktionseffektiviteten kan företag uppnå betydande kostnadsbesparingar och förbättra sina konkurrensfördelar.

Enligt en rapport från Marketsand Markets förväntas den globala marknaden för tillverkningsrobotar vara värd 61,3 miljarder USD år 2023. Denna prognos belyser ytterligare den växande betydelsen och införandet av automation och robotik inom tillverkning av statorutrustning. I takt med att tekniken fortsätter att utvecklas kan vi förvänta oss större framsteg inom automation och robotik inom detta område.

EnAutomation och robotik har lett till betydande framsteg inom tillverkning av statorutrustning. Genom att använda robotlindningsmaskiner och automation i processer som laminering och isolering kan tillverkare förbättra precisionen, öka hastigheten, förbättra kvalitetskontrollen och minska arbetskraftskostnaderna. I takt med att den globala tillverkningen fortsätter att anamma automation och robotik måste tillverkare av statorutrustning arbeta för att anamma dessa tekniker för att förbli konkurrenskraftiga och möta den växande marknadens efterfrågan.

2. Avancerade material inom tillverkning av statorutrustning

Avancerade material har förändrat tillverkningen av statorutrustning och revolutionerat hur dessa viktiga elektriska komponenter produceras. Integreringen av material som avancerade polymerer, kompositer och högpresterande laminat har en djupgående inverkan på hållbarheten, värmebeständigheten och den mekaniska hållfastheten hos statorutrustning.

En av de viktigaste fördelarna med att använda avancerade material vid tillverkning av statorutrustning är att öka den totala effektiviteten hos dessa komponenter. Med införandet av lätta och mycket permeabla material har statorutrustningens prestanda förbättrats avsevärt. Dessa material möjliggör inte bara effektivare energiöverföring, utan de bidrar också till att minska förluster inom systemet.

Under senare år har framsteg inom nanoteknik ytterligare främjat utvecklingen av nanokompositmaterial för statorlindningar. Dessa nanokompositer har utmärkt elektrisk och termisk ledningsförmåga, vilket resulterar i ökad effekttäthet och minskade förluster. Allt eftersom effekttätheten ökar blir statorutrustningen mer kompakt och effektiv, vilket resulterar i kostnadsbesparingar för tillverkare och förbättrad systemprestanda.

Integreringen av avancerade material i tillverkningen av statorutrustning gör det också möjligt för tillverkare att skapa mer hållbara och tillförlitliga produkter. Till exempel erbjuder högpresterande laminat utmärkt slitstyrka, vilket säkerställer att statorutrustning tål de hårda förhållanden den regelbundet används under.

Dessutom spelar dessa avancerade material en viktig roll för att förbättra säkerheten hos statorutrustning. Användningen av avancerade polymerer och kompositer bidrar till att förbättra isoleringsegenskaperna, förhindra läckage och minska risken för olyckor.

Företag som specialiserar sig på tillverkning av statorutrustning anammar avancerade material och inser deras potential för innovation och effektivitet. Genom att införliva dessa material i tillverkningsprocessen kan de skapa statorkomponenter som inte bara är effektiva utan också uppfyller de höga kraven från modern industri.

Integreringen av avancerade material i tillverkning av statorkomponenter har revolutionerat området. Dessa material, såsom avancerade polymerer, kompositer och högpresterande laminat, erbjuder större hållbarhet, värmebeständighet och mekanisk hållfasthet. Dessutom ökar användningen av lätta, mycket permeabla material den totala effektiviteten avsevärt. I takt med att nanotekniken fortsätter att utvecklas kan tillverkare nu utveckla nanokompositer för statorlindningar, vilket ytterligare ökar effekttätheten och minskar förluster. Som ett resultat har statorutrustning blivit mer kompakt, effektiv och kostnadseffektiv, vilket ger en rad fördelar för tillverkare och industri. Genom att använda dessa avancerade material är företag inom statorutrustningstillverkningsindustrin redo för fortsatt tillväxt och innovation.

3. Virtuell design och prototypframtagning: En revolution för utveckling av statorutrustning

Virtuell design och prototypframställning har revolutionerat produktutvecklingsprocessen för statorutrustning. Tidigare var tillverkare tvungna att enbart förlita sig på fysiska prototyper för att testa sina konstruktioner, vilket var tidskrävande och dyrt. Men med tillkomsten av virtuell simulering och digital prototypframställning kan tillverkare nu optimera konstruktioner, upptäcka potentiella defekter och förbättra produktprestanda innan de faktiskt producerar enheten.

Virtuell design- och prototypprogramvara gör det möjligt för tillverkare att skapa digitala replikor av statorutrustning, komplett med detaljerade specifikationer och komponenter. Denna digitala modell kan manipuleras och analyseras för att identifiera eventuella problem eller förbättringsområden. Genom att genomföra virtuell simulering kan tillverkare testa prestandan och tillförlitligheten hos statorutrustning under olika driftsförhållanden för att fatta välgrundade designbeslut.

En av de största fördelarna med virtuell design och prototypframtagning är möjligheten att upptäcka potentiella defekter tidigt i utvecklingsprocessen. Genom att simulera statorutrustningens prestanda kan tillverkare identifiera eventuella svaga punkter eller stresspunkter som kan leda till fel eller defekter. Detta gör det möjligt för dem att göra designändringar eller välja alternativa material för att förbättra den övergripande produktkvaliteten och hållbarheten.

Dessutom gör virtuell design och prototypteknik det möjligt för tillverkare att optimera design för att förbättra prestanda och effektivitet. Genom att simulera utrustning i en virtuell miljö kan tillverkare snabbt utvärdera olika designalternativ och bestämma den bästa konfigurationen. Detta bidrar till att minska antalet fysiska prototyper som krävs och sparar avsevärd tid och kostnader i utvecklingsprocessen.

Förutom designoptimering kan virtuell design och prototypframställning också bidra till att förbättra produktprestanda. Genom att simulera statorutrustningens beteende under olika driftsförhållanden kan tillverkare identifiera potentiella prestandaflaskhalsar och göra nödvändiga justeringar för att förbättra produktens effektivitet och funktionalitet. Detta säkerställer att slutprodukten uppfyller eller överträffar de prestandakrav som krävs.

Dessutom gör virtuell design och prototypteknik det möjligt för tillverkare att effektivt kommunicera sina designintentioner till intressenter som kunder, leverantörer och tillsynsmyndigheter. Detaljerade digitala modeller möjliggör tydlig visualisering och visar hur statoranordningen fungerar i ett verkligt scenario. Detta hjälper till att få intressenternas engagemang och säkerställer att slutprodukten uppfyller deras förväntningar.

Virtuell design och prototypframställning ger betydande framsteg i produktutvecklingsprocessen för statorutrustning. Möjligheten att optimera design, upptäcka potentiella defekter och förbättra produktprestanda innan faktisk produktion sparar tillverkare tid och kostnader. Virtuell design- och prototypframställningsteknik har blivit ett oumbärligt verktyg i branschen, vilket gör det möjligt för tillverkare att utveckla högkvalitativ statorutrustning som uppfyller eller överträffar kundernas förväntningar.

4. Maximera effektiviteten: Hur sensorteknik påverkar statortillverkning

Sensorteknik vid tillverkning av statorutrustning Sensorteknik spelar en nyckelroll vid tillverkning av statorutrustning och möjliggör övervakning i realtid, feldetektering och förebyggande underhåll.

Genom att integrera sensorer i statorlindningarna och andra komponenter kan tillverkare kontinuerligt övervaka kritiska parametrar som temperatur, vibration och isoleringsskick. Dessa sensorer ger värdefulla insikter i statorns hälsa och prestanda, vilket möjliggör proaktivt underhåll och minskar oplanerade fel.

I världen avtillverkning av statorutrustningAtt upprätthålla optimal prestanda och förhindra oväntade fel är avgörande. Statorer är kritiska komponenter i olika industrier, inklusive kraftproduktion, industrimaskiner och transportsystem. Dessa maskiner arbetar ofta i tuffa miljöer och utsätts för höga temperaturer, vibrationer och elektriska belastningar. Statorfel kan leda till kostsamma driftstopp, förlorad produktion och säkerhetsrisker.

Traditionella underhållsmetoder förlitar sig på regelbundna inspektioner och reaktiva reparationer. Denna metod är dock ofta ineffektiv och oeffektiv. Den ger inte realtidsinformation om statorns tillstånd, vilket gör det svårt att identifiera potentiella problem innan de eskalerar. Det är här sensortekniken kommer in i bilden.

Genom att integrera sensorer i statorn och ansluta dem till system som samlar in och analyserar data kan tillverkare få en fullständig bild av statorns tillstånd. Till exempel kan temperatursensorer övervaka heta punkter och upptäcka onormala temperaturökningar, vilket indikerar potentiell isoleringsnedbrytning eller kylsystemfel. Vibrationssensorer kan upptäcka överdriven vibration, vilket kan vara ett tecken på feljustering, lagerslitage eller strukturella problem. Isoleringssensorer övervakar isoleringens tillstånd och varnar tillverkare om potentiella fel eller haverier.

Med realtidsövervakningsfunktioner kan tillverkare upptäcka tidiga varningstecken på potentiella problem, vilket möjliggör snabba underhållsinsatser. Genom att lösa problem snabbt kan tillverkare förhindra oväntade fel, minska driftstopp och förlänga den totala livslängden för sin statorutrustning. Dessutom kan data som samlas in från sensorer användas för att optimera underhållsplaner, vilket säkerställer effektiv resursallokering.

Dessutom möjliggör sensorteknik prediktivt underhåll, förutse potentiella fel och vidta proaktiva åtgärder för att förhindra dem. Genom att analysera data som samlas in från sensorer kan tillverkare identifiera mönster och trender som indikerar potentiella framtida problem. Med denna kunskap kan tillverkare planera i förväg, beställa nödvändiga reservdelar och schemalägga underhållsaktiviteter under planerade driftstopp.

Sensortekniken har revolutionerat tillverkningen av statorutrustning genom att tillhandahålla realtidsövervakning, feldetektering och förutsägande underhållsfunktioner. Genom att kontinuerligt övervaka viktiga parametrar som temperatur, vibration och isoleringsskick kan sensorer inbäddade i statorn ge värdefulla insikter i dess tillstånd och prestanda. Detta gör det möjligt för tillverkare att vidta proaktiva underhållsåtgärder, minska oplanerade fel och optimera utrustningens övergripande prestanda. Med sensorteknik har tillverkningen av statorutrustning gått in i en ny era av effektivitet, produktivitet och tillförlitlighet.

Slutsats

Teknologiska framsteg inom tillverkning av statorutrustning förändrar branschen. Automation och robotteknik ökar precision och effektivitet, medan avancerade material förbättrar hållbarhet och prestanda. Virtuell design och prototypframställning har revolutionerat produktutvecklingsprocessen, medan sensorteknik möjliggör realtidsövervakning och förutsägbart underhåll. Att använda dessa framsteg förbättrar inte bara kvaliteten och tillförlitligheten hos statorutrustning utan gör det också möjligt för tillverkare att möta de förändrade behoven hos olika branscher. Genom fortsatt forskning och utveckling har tillverkning av statorutrustning större potential för innovation i framtiden, vilket driver framsteg inom förnybar energi, transport och andra områden.

Guangdong Zongqi Automation Co., Ltd.producerar huvudsakligen utrustning för motortillverkning och integrerar forskning och utveckling, tillverkning, försäljning och eftermarknad. Zongqis medarbetare har varit djupt engagerade i tillverkningsteknik för motorautomation i många år och har en djup förståelse för tillverkningsteknik för motorrelaterade applikationer samt professionell och gedigen erfarenhet.

Vårt företagsprodukteroch produktionslinjer används i stor utsträckning inom hushållsapparater, industri, bilar, höghastighetståg, flyg- och rymdindustrin etc. Och kärntekniken är i ledande position. Och vi åtar oss att förse kunderna med heltäckande automatiserade lösningar för AC-induktionsmotorer och DC-motorer.'tillverkning.

Känn dig fri attkontakta us när som helst! Vi finns här för att hjälpa dig och vill gärna höra från dig.

Adress : Rum 102, Block 10, Tianfulai International Industrial City Fas II, Ronggui Street, Shunde-distriktet, Foshan City, Guangdong-provinsen

WhatsApp/ Telefon:8613580346954

E-post:zongqiauto@163.com

Publiceringstid: 19 oktober 2023